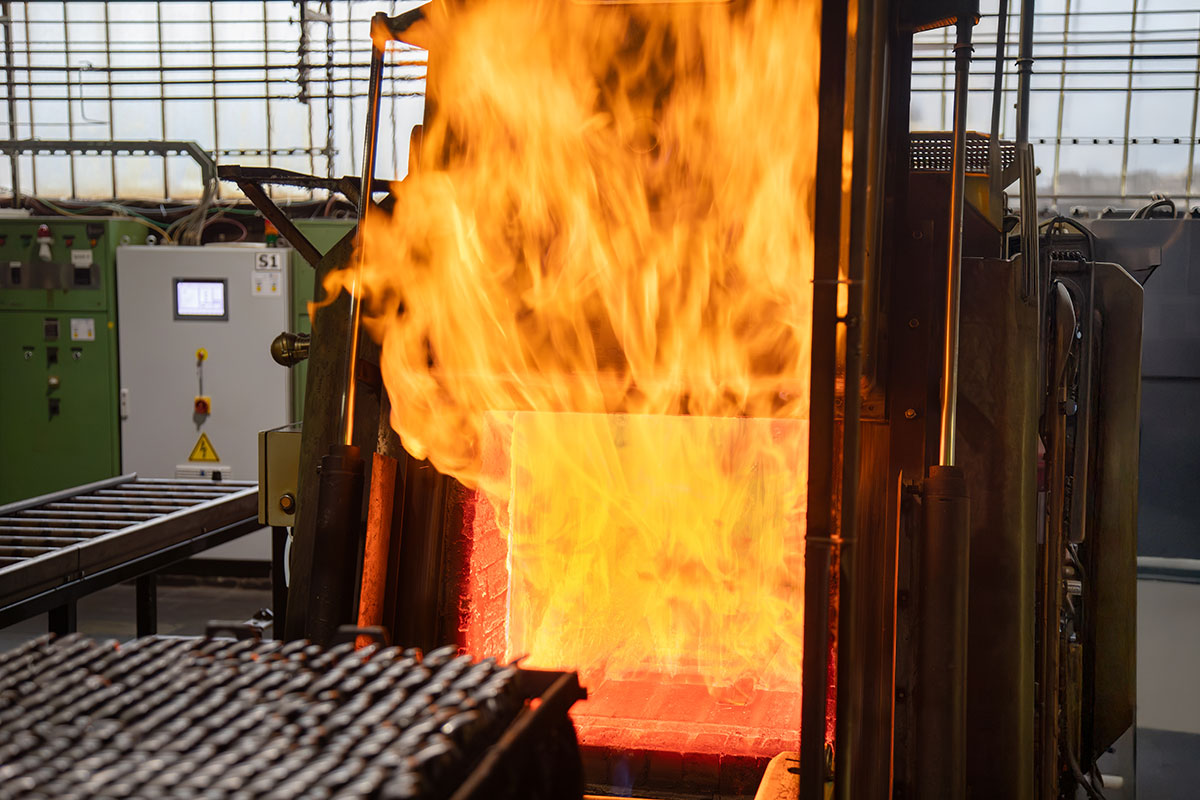

Beim Härten wird Stahl durch Erwärmen (Austenitisieren) und anschließendes schnelles Abkühlen gezielt in ein martensitisches Gefüge überführt. Dadurch entsteht eine deutlich erhöhte Härte und mechanische Belastbarkeit.

Die Abkühlung muss schneller erfolgen als die kritische Abkühlgeschwindigkeit des jeweiligen Werkstoffs. Je nach Stahltyp entsteht ein Gefüge aus Martensit, Restaustenit und Carbid, das entscheidend für Verschleißfestigkeit und Maßhaltigkeit ist.

Geeignete Werkstoffe

Vorteile

Kundenangaben

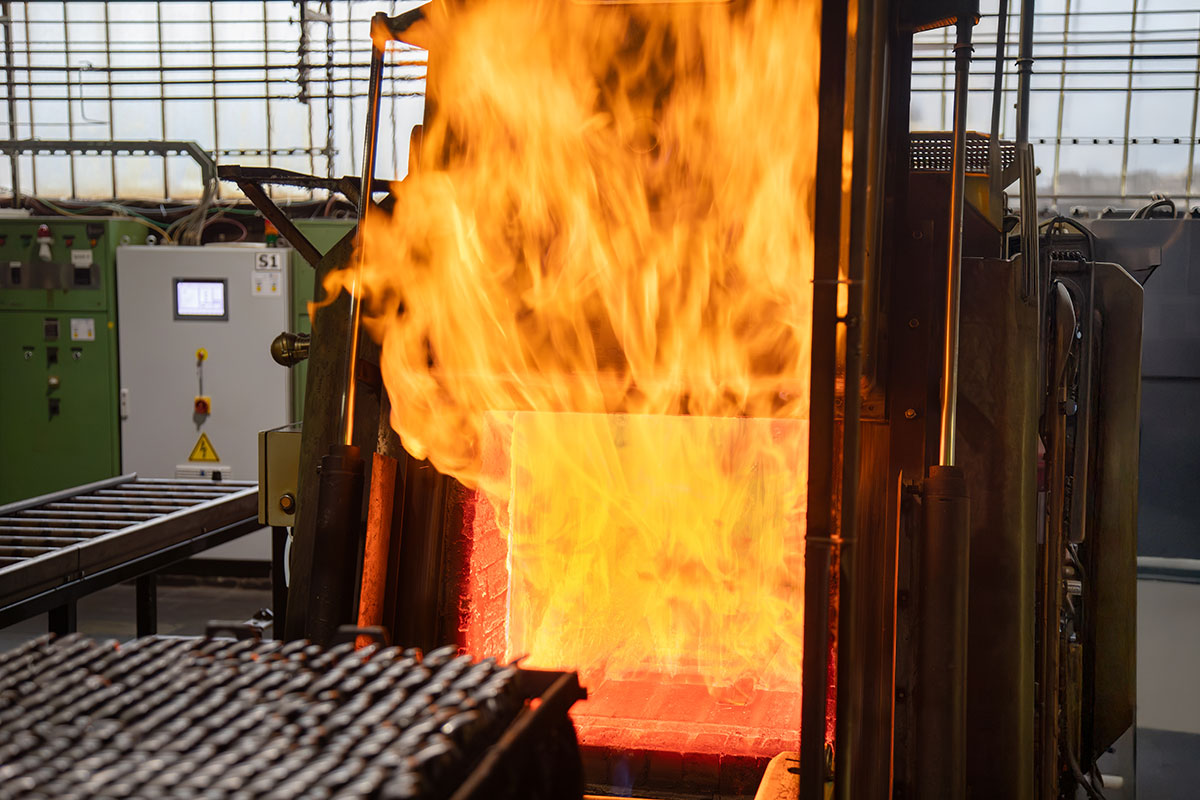

Das Vergüten ist ein kombiniertes Wärmebehandlungsverfahren aus Härten und anschließendem Anlassen. Ziel ist es, Bauteilen eine hohe Festigkeit bei gleichzeitig guter Zähigkeit zu verleihen – ideal für dynamisch beanspruchte Werkstücke.

Beim Härten entsteht durch schnelles Abkühlen ein martensitisches Gefüge. Das anschließende Anlassen reduziert Spannungen und stellt gezielt die gewünschten mechanischen Eigenschaften ein.

Geeignete Werkstoffe

Vorteile

Kundenangaben

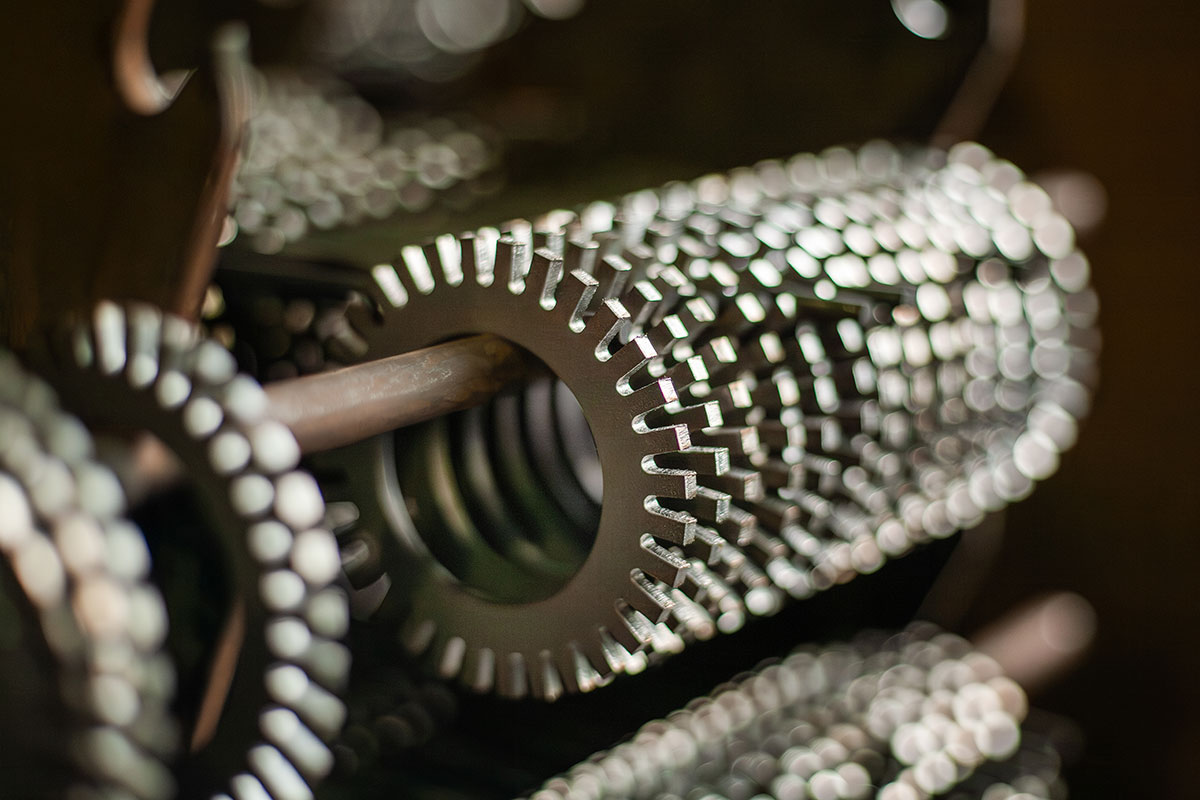

Das Einsatzhärten ist ein thermochemisches Verfahren zur gezielten Aufkohlung und Härtung der Randschicht von Stahlbauteilen. Die Behandlung erfolgt bei 880–980 °C, gefolgt von Abschrecken und anschließendem Anlassen, um Spannungen zu reduzieren und die Gebrauchsfestigkeit zu optimieren.

Durch die Kombination aus harter Oberfläche und zähem Kern entsteht ein hoher Verschleißwiderstand bei gleichzeitig guter Biegewechselfestigkeit – ideal für stark beanspruchte Teile wie Zahnräder oder Wellen.

Geeignete Werkstoffe

Vorteile

Kundenangaben

Das Carbonitrieren ist ein thermochemisches Verfahren zur Anreicherung der Randschicht mit Kohlenstoff und Stickstoff. Es kombiniert die Vorteile von Einsatzhärten und Nitrieren und erfolgt bei Temperaturen zwischen 760 °C und 900 °C.

Durch die Stickstoffzugabe kann milder abgeschreckt werden, was das Risiko von Verzug reduziert. Eine anschließende Anlassbehandlung stellt die gewünschte Oberflächenhärte ein.

Geeignete Werkstoffe

Vorteile

Kundenangaben